V kemičnem proizvodnem procesu tlak ne vpliva le na ravnotežno razmerje in hitrost reakcije proizvodnega procesa, temveč vpliva tudi na pomembne parametre materialnega ravnovesja sistema. V industrijskem proizvodnem procesu nekateri zahtevajo visok tlak, ki je precej višji od atmosferskega tlaka, na primer visokotlačni polietilen. Polimerizacija se izvaja pri visokem tlaku 150 MPA, nekateri pa pri negativnem tlaku, ki je precej nižji od atmosferskega tlaka. Na primer vakuumska destilacija v rafinerijah nafte. Visokotlačni parni tlak v kemičnem obratu PTA je 8,0 MPA, tlak dovoda kisika pa približno 9,0 MPAG. Merjenje tlaka je tako obsežno, da mora upravljavec strogo upoštevati pravila za uporabo različnih instrumentov za merjenje tlaka, okrepiti dnevno vzdrževanje in se izogibati vsakršni malomarnosti ali nepazljivosti. Vse to lahko povzroči veliko škodo in izgube, saj ne doseže ciljev visoke kakovosti, visokega donosa, nizke porabe in varne proizvodnje.

Prvi del osnovni koncept merjenja tlaka

- Opredelitev stresa

V industrijski proizvodnji se s tlakom običajno imenujemo sila, ki deluje enakomerno in navpično na enoto površine, njena velikost pa je določena s površino, na katero deluje sila, in velikostjo navpične sile. Matematično se izrazi kot:

P=F/S, kjer je P tlak, F navpična sila in S površina sile

- Enota tlaka

V inženirski tehnologiji moja država uporablja mednarodni sistem enot (SI). Enota za izračun tlaka je Pa (Pa), 1 Pa je tlak, ki ga ustvari sila 1 Newtona (N), ki deluje navpično in enakomerno na površino 1 kvadratnega metra (M2), izražena pa je kot N/m2 (Newton/kvadratni meter). Poleg Pa so lahko enote za tlak tudi kilopaskali in megapaskali. Pretvorniško razmerje med njima je: 1MPA=103KPA=106PA

Zaradi dolgoletne navade se v inženirstvu še vedno uporablja atmosferski tlak. Za lažjo medsebojno pretvorbo med uporabo so pretvorbena razmerja med več pogosto uporabljenimi enotami za merjenje tlaka navedena v 2-1.

| Tlačna enota | Inženirsko vzdušje kg/cm2 | mmHg | mmH2O | bankomat | Pa | bar | 1b/in² |

| kgf/cm2 | 1 | 0,73 × 10³ | 104 | 0,9678 | 0,99 × 105 | 0,99 × 105 | 14.22 |

| mmHg | 1,36 × 10⁻³ | 1 | 13,6 | 1,32 × 10² | 1,33 × 10² | 1,33 × 10⁻³ | 1,93 × 10⁻² |

| MmH2o | 10-4 | 0,74 × 10⁻² | 1 | 0,96 × 10⁻⁴ | 0,98 × 10 | 0,93 × 10⁻⁴ | 1,42 × 10⁻³ |

| Bankomat | 1,03 | 760 | 1,03 × 10⁴ | 1 | 1,01 × 10⁶ | 1,01 | 14,69 |

| Pa | 1,02 × 10⁻⁶ | 0,75 × 10⁻² | 1,02 × 10⁻² | 0,98 × 10⁻⁶ | 1 | 1×10⁻⁶ | 1,45 × 10⁻⁴ |

| Bar | 1,019 | 0,75 | 1,02 × 10⁴ | 0,98 | 1×105 | 1 | 14,50 |

| Ib/in² | 0,70 × 10⁻² | 51,72 | 0,70 × 10³ | 0,68 × 10⁻² | 0,68 × 10⁴ | 0,68 × 10⁻² | 1 |

- Načini izražanja stresa

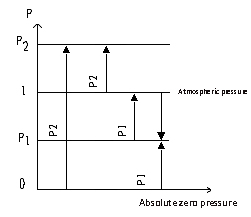

Tlak lahko izrazimo na tri načine: absolutni tlak, manometer, negativni tlak ali vakuum.

Tlak v absolutnem vakuumu se imenuje absolutni ničelni tlak, tlak, izražen na podlagi absolutnega ničelnega tlaka, pa se imenuje absolutni tlak.

Manometrični tlak je tlak, izražen na podlagi atmosferskega tlaka, zato je od absolutnega tlaka oddaljen natanko za eno atmosfero (0,01 Mp).

To pomeni: P tabela = P absolutno-P veliko (2-2)

Negativni tlak se pogosto imenuje vakuum.

Iz formule (2-2) je razvidno, da je negativni tlak manometerski tlak, kadar je absolutni tlak nižji od atmosferskega tlaka.

Razmerje med absolutnim tlakom, manometrskim tlakom, negativnim tlakom ali vakuumom je prikazano na spodnji sliki:

Večina vrednosti za prikaz tlaka, ki se uporabljajo v industriji, je manometer, kar pomeni, da je indikacijska vrednost manometra razlika med absolutnim tlakom in atmosferskim tlakom, zato je absolutni tlak vsota manometerskega tlaka in atmosferskega tlaka.

Oddelek 2 Razvrstitev instrumentov za merjenje tlaka

Razpon tlaka, ki ga je treba meriti v kemični proizvodnji, je zelo širok in vsak ima svoje posebnosti v različnih procesnih pogojih. To zahteva uporabo instrumentov za merjenje tlaka z različnimi strukturami in različnimi načini delovanja, da se izpolnijo različne proizvodne zahteve. Različne zahteve.

Glede na različna načela pretvorbe lahko instrumente za merjenje tlaka v grobem razdelimo v štiri kategorije: manometri s tekočinskim stebrom; elastični manometri; električni manometri; batni manometri.

- Manometer za tlak v tekočem stolpcu

Načelo delovanja merilnika tlaka v tekočem stebru temelji na načelu hidrostatike. Merilnik tlaka, izdelan po tem načelu, ima preprosto strukturo, je priročen za uporabo, ima relativno visoko merilno natančnost, je poceni in lahko meri majhne tlake, zato se pogosto uporablja v proizvodnji.

Manometre za tekočinski steber lahko glede na njihove različne strukture razdelimo na manometre z U-cevjo, enocevne manometre in manometre z nagnjeno cevjo.

- Elastični manometer

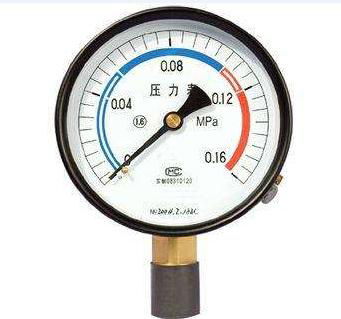

Elastični manometer se pogosto uporablja v kemični proizvodnji, saj ima naslednje prednosti, kot so preprosta struktura, trpežnost in zanesljivost, široko merilno območje, enostavna uporaba, enostavno branje, nizka cena in zadostna natančnost, poleg tega pa omogoča enostavno pošiljanje in daljinsko upravljanje, samodejno snemanje itd.

Elastični manometer je izdelan z uporabo različnih elastičnih elementov različnih oblik, ki povzročajo elastično deformacijo pod merjenim tlakom. Znotraj meje elastičnosti je izhodni premik elastičnega elementa linearno povezan z merjenim tlakom. Zato je njegova lestvica enakomerna, elastične komponente so različne, razpon merjenja tlaka pa je prav tako različen. Na primer, valovite membranske in mehaste komponente se običajno uporabljajo pri merjenju nizkega tlaka, enojna vzmetna cev (skrajšano vzmetna cev) in več vzmetnih cevi se uporabljajo za merjenje visokega, srednjega tlaka ali vakuuma. Med njimi ima enojna vzmetna cev relativno širok razpon merjenja tlaka, zato se najpogosteje uporablja v kemični proizvodnji.

- Tlačni oddajniki

Trenutno se v kemičnih obratih pogosto uporabljajo električni in pnevmatski oddajniki tlaka. To so instrumenti, ki neprekinjeno merijo izmerjeni tlak in ga pretvarjajo v standardne signale (zračni tlak in tok). Prenašajo se lahko na dolge razdalje, tlak pa se lahko prikazuje, beleži ali nastavlja v centralni nadzorni sobi. Glede na različna merilna območja jih lahko razdelimo na nizkotlačne, srednjetlačne, visokotlačne in absolutne tlake.

Oddelek 3 Uvod v tlačne instrumente v kemijskih obratih

V kemičnih obratih se za merilnike tlaka običajno uporabljajo Bourdonovi cevni manometri. Vendar pa se glede na delovne zahteve in zahteve glede materiala uporabljajo tudi membranski, valoviti membranski in spiralni manometri.

Nazivni premer manometra za montažo na lokaciji je 100 mm, material pa je nerjaveče jeklo. Primeren je za vse vremenske razmere. Manometer ima pozitivni stožec 1/2HNPT, varnostno steklo in prezračevalno membrano, prikaz in krmiljenje na lokaciji pa sta pnevmatska. Njegova natančnost je ±0,5 % celotnega obsega.

Električni tlačni oddajnik se uporablja za daljinski prenos signala. Odlikuje ga visoka natančnost, dobro delovanje in visoka zanesljivost. Njegova natančnost je ±0,25 % celotnega obsega.

Alarmni ali zaporni sistem uporablja tlačno stikalo.

Oddelek 4 Namestitev, uporaba in vzdrževanje merilnikov tlaka

Natančnost merjenja tlaka ni povezana le s točnostjo samega manometra, temveč tudi s tem, ali je pravilno nameščen, ali je pravilen ali ne ter kako se uporablja in vzdržuje.

- Namestitev manometra

Pri namestitvi manometra je treba biti pozoren na to, ali sta izbrana metoda merjenja tlaka in lokacija ustrezna, saj to neposredno vpliva na njegovo življenjsko dobo, natančnost meritev in kakovost krmiljenja.

Zahteve za merilne točke tlaka: poleg pravilne izbire specifičnega mesta merjenja tlaka na proizvodni opremi mora biti med namestitvijo notranja končna površina tlačne cevi, vstavljene v proizvodno opremo, poravnana z notranjo steno priključne točke proizvodne opreme. Ne sme biti izboklin ali robov, da se zagotovi pravilno doseganje statičnega tlaka.

Mesto namestitve je enostavno opazovati in si prizadevati, da se izognemo vplivu vibracij in visoke temperature.

Pri merjenju tlaka pare je treba namestiti kondenzacijsko cev, da se prepreči neposreden stik med visokotemperaturno paro in komponentami, cev pa je treba hkrati izolirati. Za korozivne medije je treba namestiti izolacijske posode, napolnjene z nevtralnim medijem. Skratka, glede na različne lastnosti merjenega medija (visoka temperatura, nizka temperatura, korozija, umazanija, kristalizacija, padavine, viskoznost itd.) je treba sprejeti ustrezne ukrepe proti koroziji, zmrzovanju in blokiranju. Med odprtino za odvzem tlaka in manometrom je treba namestiti tudi zaporni ventil, tako da je treba pri remontu manometra zaporni ventil namestiti v bližini odprtine za odvzem tlaka.

V primeru preverjanja na kraju samem in pogostega izpiranja impulzne cevi je lahko zaporni ventil tristransko stikalo.

Kateter za usmerjanje tlaka ne sme biti predolg, da se zmanjša počasnost prikaza tlaka.

- Uporaba in vzdrževanje manometra

V kemični proizvodnji so manometri pogosto pod vplivom merjenega medija, kot so korozija, strjevanje, kristalizacija, viskoznost, prah, visok tlak, visoka temperatura in ostra nihanja, kar pogosto povzroči različne okvare merilnika. Da bi zagotovili normalno delovanje instrumenta, zmanjšali pojav okvar in podaljšali življenjsko dobo, je treba pred začetkom proizvodnje dobro opraviti vzdrževalne preglede in redno vzdrževanje.

1. Vzdrževanje in pregled pred zagonom proizvodnje:

Pred začetkom proizvodnje se običajno izvedejo tlačni preizkusi na procesni opremi, cevovodih itd. Preskusni tlak je običajno približno 1,5-kratnik obratovalnega tlaka. Med preizkusom procesnega tlaka mora biti ventil, priključen na instrument, zaprt. Odprite ventil na napravi za odvzem tlaka in preverite, ali v spojih in varjenju prihaja do puščanja. Če se ugotovi kakršno koli puščanje, ga je treba pravočasno odpraviti.

Po končanem tlačnem preizkusu. Pred pripravo na začetek proizvodnje preverite, ali specifikacije in model nameščenega manometra ustrezajo tlaku merjenega medija, ki ga zahteva postopek; ali ima kalibrirani manometer certifikat in ali so morebitne napake pravočasno odpravljene. Manometer za tekočino mora biti napolnjen z delovno tekočino in ničelna točka mora biti popravljena. Manometer, opremljen z izolacijsko napravo, mora biti dopolnjen z izolacijsko tekočino.

2. Vzdrževanje in pregled manometra med vožnjo:

Med zagonom proizvodnje, merjenjem tlaka pulzirajočega medija, je treba ventil počasi odpirati in upoštevati obratovalne pogoje, da se prepreči poškodba manometra zaradi trenutnega udarca in nadtlaka.

Pri merilnikih tlaka, ki merijo paro ali vročo vodo, je treba kondenzator pred odpiranjem ventila na merilniku tlaka napolniti s hladno vodo. Če se odkrije puščanje v instrumentu ali cevovodu, je treba ventil na napravi za odvzem tlaka pravočasno zapreti in nato odpraviti težavo.

3. Dnevno vzdrževanje manometra:

Delujočo napravo je treba redno pregledovati vsak dan, da se števec ohranja čist in da se preveri njegova celovitost. Če se odkrije težava, jo pravočasno odpravite.

Čas objave: 15. dec. 2021